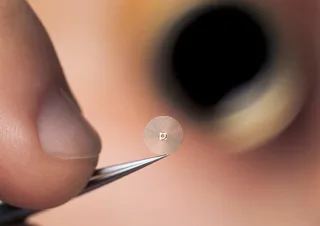

Die Spiralfeder bildet mit der Unruh zusammen das Herz der Uhr und ist für einen präzisen Gang enorm wichtig. Trotz minimaler Maße und Masse geht ohne die Spiralfeder in mechanischen Uhren nichts. Der filigrane Winzling von gerade einmal einem bis drei Hundertstelmillimetern Dicke ist deutlich dünner als ein menschliches Haar. Auf die Waage bringt er ungefähr 2,5 Milligramm. Die Kraft der Spiralfeder entspricht nur einem Hundertmillionstel PS, und trotzdem legt ein gedachter Punkt auf dem Unruhreif täglich 20 Kilometer zurück, was sich in fünfeinhalb Jahren auf 40.000 Kilometer summiert und damit dem Erdumfang entspricht. Entfernt man die Spirale aus einem tickenden Mikrokosmos, steht dieser nach einem Wimpernschlag still. Kein Wunder, dass man die Unruhspirale respektvoll "die Seele klassischer Zeitmesser" nennt.

Wer erfand die Spiralfeder?

Dank der Spiralfeder ist die Unruh der klassische Gangregler für tragbare Uhren: Die kreisförmige Unruh ist mit der sich konzentrisch auf- und abwindenden Spiralfeder verbunden und schwingt nahezu isochron, das heißt gleich lang dauernd. Dieses System wurde um 1675 vom niederländischen Physiker und Astronomen Christiaan Huygens erfunden, der entdeckte, dass die Schwingungen von Unruh und Unruhfeder dem gleichen physikalischen Gesetz des Isochronismus gehorchen wie die des Pendels. Die Spirale besteht aus einem dünnen Stahlband und ist mit ihrem äußeren Ende am Unruhkloben, dem inneren Ende an der Spiralrolle auf der Unruhwelle verstiftet oder verklebt. Diese beiden Punkte liegen bei der heute gebräuchlichsten so genannten Flachspirale auf einer Ebene. Daneben gibt es auch eine zylindrische beziehungsweise wendelförmige (aufsteigende) Spirale, welche im Uhrwerk jedoch mehr Platz beansprucht und vor allem bei historischen Chronometern zum Einsatz kommt.Die Breguet-Spirale weist eine Besonderheit auf

Die Flachspirale erfährt durch den großen Abraham Louis Breguet um 1795 eine entscheidende Verbesserung: Das Schwingungsverhalten der Spiralfeder verbessert sich nach allgemeiner Auffassung, wenn der letzte – also äußere – Umgang der Spirale in einer besonders berechneten Endkurve hochgebogen wird. Diese Spirale heißt nach ihrem Urheber »Breguet-Spirale«. Für das delikate Hochbiegen des äußeren Endes benötigt ein erfahrener Spezialist etwa zwei bis drei Stunden. Auch der französische Ingenieur und Mathematiker Eduard Phillips (1821–1891) widmet sich etwa ab 1860 der Form der Endkurve der Unruhspirale. Er gelangt – anders als Breguet, dessen Ergebnisse auf praktischen Versuchen beruhen – durch mathematische Berechnungen zur Bestimmung der optimalen Endkurvenform. Phillips’ Tabellen dienen noch heute als Grundlage für die Ausformung dieser Komponente.

Am entscheidendsten für das Verhalten der Spirale ist jedoch ihr Material: Das ursprünglich verwendete Metall – in alten Taschenuhren findet man noch dunkelblau gefärbte Unruhspiralen aus unlegiertem Stahl – ist nicht nur rostanfällig, sondern verliert bei steigender Temperatur auch an Spannkraft, was zu langsameren Schwingungen der Unruh und zum Nachgang der Uhr führt.

Viele Spiralfedern bestehen aus der Legierung "Nivarox"

Im Lauf der Jahrzehnte haben sich einige ambitionierte Uhrmacher und Ingenieure intensiv mit der Spirale beschäftigt. Geheimnisse gibt es somit kaum noch: Bekannt ist vor allem die Legierung „Nivarox“. Dieser Terminus steht für „nicht variabel, nicht oxidierend.“ Das Material wurde 1931 von Reinhard Straumann (1892–1967) entwickelt und verbesserte die Ganggenauigkeit der Uhren enorm. Die Legierung besteht aus Eisen, Nickel, Chrom und geringen Zusätzen von Beryllium sowie weiteren Bestandteilen.

Im Straumann-Patent aus den 1930er Jahren findet sich die Nivarox-Rezeptur mit den gewünschten Eigenschaften. Aber letzte Details zum Materialmix gab Reinhard Straumann nicht preis. Diese sind nur der Swatch-Group-Tochter Nivarox-FAR bekannt. Der ehemalige deutsche Partner Carl Haas besitzt Rezepturen in Gestalt konkreter Chargennummern. Außerdem hat sich die Precision Engineering AG in Neuhausen bei Schaffhausen, eine Schwesterfirma der Uhrenmarke H. Moser & Cie., ab 2001 intensiv mit der Hinterlassenschaft Straumanns beschäftigt und gemeinsam mit zwölf Zulieferern das Spiralenmaterial PE 3000 entwickelt.

Mit monometallischen Unruhn aus Glucydur, einem Mix aus Berylliumbronze, Messing und Nickel, kooperiert sie nahezu perfekt. Weil die theoretischen Grundlagen zum Gangverhalten tragbarer mechanischer Uhren ganze Bücher füllen, an dieser Stelle nur so viel: Trotz verschiedener äußerer Einwirkungen wie Erschütterungen, Magnetfeldern, Luftdruck-und Temperaturschwankungen sollen die Schwingungen von Unruh und Unruhspirale möglichst gleich, also isochron ablaufen. Temperaturschwankungen wirken sich in Form von Veränderungen der Länge sowie des Elastizitätsmoduls auf das Metallband der Unruhspirale besonders stark aus. Bei einfachen Unruhspiralen aus Bronze bewirkt eine Erhöhung oder Absenkung der Temperatur von einem Grad Celsius schon eine Gangabweichung von zehn Sekunden pro Tag. Dagegen besitzt die „Nivarox“-Spirale einen kaum zu Buche schlagenden Temperaturkoeffizienten von einer halben Sekunde pro Grad in 24 Stunden.

Kein wirkliches Geheimnis: Die Herstellung von Spiralfedern

Die Herstellung von Unruhspiralen ist ebenfalls kein Geheimnis. Am Anfang des Prozesses steht Draht aus der Legierung Nivarox mit einem Durchmesser von einem halben Millimeter. Das ist zu dick, um daraus Unruhspiralen zu formen. Deshalb wird er langsam, aber konstant durch mehrere Ziehsteine mit durchbohrtem Zentrum aus Diamant gezwungen. Danach ist der Durchmesser auf weniger als ein Zehntel des ursprünglichen Werts geschrumpft. Hartmetallwalzen bringen den bis zu 0,046 Millimeter dicken Draht in Form. Dabei muss extrem gleichmäßig gearbeitet werden: Bei einer Abweichung von mehr als einem Tausendstelmillimeter lässt sich das Metallband nicht mehr verwenden.

Am Ende muss das Metallband für die spätere Spirale durchgängige Dimensionen von zum Beispiel 0,09 mal 0,018 Millimetern aufweisen. Vom langen Band werden dann exakt bemessene Stücke abgeschnitten. Traditionsgemäß befestigt man diese zu jeweils dreien, vieren oder fünfen im Zentrum eines Wickelblocks. Um den Spiralen hierbei die richtige Form zu verleihen, müssen mehrere übereinander eingewickelt werden. Nach der stabilisierenden Wärmebehandlung im Vakuumofen, dem Trennen und einer gründlichen Reinigung ist die Rohspirale fertig.

Doch damit nicht genug: Die Unruhspirale benötigt noch eine exakt gebogene Endkurve. Und sie muss mit dem zu ihr passenden Unruhreif zusammenfinden. Der hierzu notwendige Arbeitsschritt heißt Klassieren. Üblich sind 20 Klassen von Spiralen und entsprechend 20 für Unruhn. Ein Spirale von beispielsweise Klasse fünf lässt sich mit Blick auf die spätere Regulierung nur mit einer präzise ausgewuchteten Unruh derselben Kategorie paaren. In einem weiteren Schritt gilt es, das Duo zu vereinen. Das innere Ende der Spirale wird dabei entweder mit der Spiralrolle verstiftet oder – weit moderner – per Laser verschweißt. Anschließend bedarf das Ensemble einer gewissenhaften Vorregulierung. Üblich ist eine Abweichung von 120 Sekunden pro Tag. Die weitere Regulierung ist später Sache der Uhrmacher.

Der Platzhirsch bei der Fertigung von Spiralfedern

Nivarox-FAR, der mit deutlichem Abstand wichtigste Produzent von Unruhspiralen, entstand 1984, als die 1933 gegründete Nivarox SA mit den Fabriques d’Assortiments Réunis (Vereinigte Assortiment-Fabriken) fusionierte. Es sind schätzungsweise 90 bis 95 Prozent der eidgenössischen Uhrenindustrie mehr oder minder stark von dem Unternehmen mit Sitz im Westschweizer Jura abhängig. Stünden bei Nivarox-FAR die Maschinen plötzlich still, müsste kurz danach fast die gesamte Produktion mechanischer Uhrwerke eingestellt werden. Mit anderen Worten: Es handelt sich (noch) um einen Quasi-Monopolisten. Infolge extrem günstiger Preise entwickelte sich analog zu Eta-Uhrwerken in Europa so gut wie kein Wettbewerb. Eine komplette Hemmungsgruppe (Unruhspirale, Unruh, Anker, Ankerrad) kostet bei Mindestabnahme von 1.000 Exemplaren rund zwölf Schweizer Franken. Letztlich bestimmt den Preis aber die gewünschte Qualität. Eine chronometerfähige Unruh-Spiralen-Kombination (exécution chronomètre) kostet im Fall des bekannten Chronographenkalibers Eta 7750 etwa das Doppelte der normalen Ausführung (exécution normalisée).

Dass die Nivarox-FAR derart preisgünstig fertigen und liefern kann, liegt einerseits an der langen Tradition, an ungemein viel Erfahrung und im Fall der Unruhspiralen an detailliertem Wissen rund um die Zusammensetzung des Basismaterials Nivarox. Zum anderen, und das ist noch weitaus höher zu bewerten, an einem enormen Know-how in puncto industrieller Großserienfertigung mit Hilfe eines erprobten und vermutlich längst abgeschriebenen Maschinenparks. Hier kann handwerkliche oder kleinserielle Produktion nicht mithalten. Neben der Swatch Group gibt es auch alternative Hersteller von Uhrwerken, die große Stückzahlen liefern können. Zu diesen zählen Sellita in La Chaux-de-Fonds und Sigatec in Sitten.Mitte des Jahres 2011 erregte eine Meldung die Aufmerksamkeit der Schweizer Uhrenindustrie: Die Swatch Group hatte bei der Schweizer Wettbewerbsbehörde (Weko) ein Verfahren gegen sich selbst beantragt. Sie wollte wissen, ob ein Ausstieg „aus der Belieferung gewisser Komponenten für mechanische Uhrwerke gegen das Kartellgesetz verstößt.“ Dabei geht es nicht nur um die besagte Hemmungsgruppe, sondern auch um die Auslieferung ganzer Uhrwerke. Die Wettbewerbsbehörde und der Swatch-Group-Konzern einigten sich darauf, dass der Lieferumfang mechanischer Uhrwerke, die von der Swatch-Tochter Eta in Grenchen produziert werden, an die Konkurrenz stufenweise reduziert werden kann. Es wurde festgelegt, dass ab dem 1. Januar 2020 keine Verpflichtung seitens der Swatch Group besteht, die Mitbewerber zu beliefern. Bezüglich der Spiralfeder, die zur Hemmungsgruppe gehört, widersprach Weko dem Antrag. Das bedeutet, dass Bauteile, die von der Swatch-Tochterfirma Nivarox-Far in Le Locle hergestellt werden, weiterhin von der Swatch Group ausgeliefert werden müssen. In diesem Jahr wendete sich das Blatt noch einmal: Mittlerweile will die Swatch Group nun wieder mehr mechanische Uhrwerke an Mitbewerber verkaufen und versucht deshalb aktuell, die mit der Weko eingegangene Regelung zu lockern. Dies wiederum beunruhigt kleiner Hersteller, die ihre Produktionskapazitäten aufgrund des Abkommens der Swatch Group mit der Wettbewerbskommission in den vergangenen Jahren ausgebaut haben.

Ohne Draht keine Spiralfedern

Die Komplexität der Prozesse rund um die Serienproduktion von Unruhspiralen steht in umgekehrter Proportion zu ihrer Größe. Die Probleme beginnen schon beim Material. Wer die relativ eng gesteckten, leider aber unveröffentlichten Toleranzgrenzen bei der Mischung nicht beachtet, sieht sich nach dem Schmelzvorgang mit einem seriösen Regulierungs- oder Stabilitätsproblem konfrontiert. Jedem bleibt es unbenommen, sich an die 1923 gegründete Vacuumschmelze in Hanau zu wenden. Das Unternehmen versteht sich seit Generationen auf den heiklen Nivarox-Herstellungsprozess. Aber es tritt, und das ist der Pferdefuß, lediglich auf der Basis einer Rezeptur, die der Auftraggeber zu liefern hat, in Aktion. Der Kunde muss die Zusammensetzung seiner bestellten Nivarox-Legierung präzise definieren. Ein weiteres Problem ist, dass wegen der Durchmischung ein halbe Tonne Material legiert werden muss. Daraus formen die Hanauer circa 350 Kilogramm Nivarox-Draht. Kostenpunkt: gut eine halbe Million Euro. Die Menge reicht für etwa 280 Millionen Unruhspiralen. In der Schweiz reicht sie bei der gegenwärtigen Jahresproduktion mechanischer Uhrwerke ungefähr 40 Jahre lang. Spätestens jetzt wird klar, dass die Rechnung für kleine Produzenten schwerlich aufgehen kann.Rolex, Montblanc, A. Lange & Söhne – welche Marken selbst Spiralfedern fertigen

Neben den Produzenten von Spiralfedern und Hemmungsbaugruppen und den Werkeherstellern gibt es einige Marken, die für ihren eigenen Bedarf Spiralfedern herstellen können, beispielsweise Montblanc: So werden in den Haute-Horlogerie-Ateliers der Marke im schweizerischen Villeret eigene Unruhspiralen gefertigt, die ausschließlich den Uhren der Montblanc Collection Villeret 1858 vorbehalten sind. Bei der Fertigung der Spiralen kann Montblanc auf die 2007 übernommene Manufaktur Minerva zurückgreifen.

Ein beachtliches Know-How hat auch die sächsische Uhrenmanufaktur A. Lange & Söhne während der vergangenen Jahre entwickelt. Zurückzuführen ist die glückliche Situation auf den vor elf Jahren verstorbenen Lange-Chef Günter Blümlein. Der Deutsche, dem IWC und Jaeger-LeCoultre ihr Überleben und A. Lange & Söhne selbst seine Renaissance verdanken, erwarb vom deutschen Spiralen-Spezialisten Carl Haas nicht nur damals vermeintlich überflüssige Maschinen, sondern auch einen Teil des noch verfügbaren Nivarox-Materials. Wegen der rein handwerklichen Produktion bewegen sich die Quantitäten von A. Lange & Söhne bewusst auf überschaubarem Niveau. Daher profitieren allenfalls Mitglieder des Richemont-Konzerns, zu dem die sächsische Manufaktur gehört, vom Schaffen des kleinen Ateliers im abgeschiedenen Müglitztal, wie etwa die Schwestermarke Jaeger-LeCoultre. Aber diese ist in Sachen Spiralenproduktion selbst bereits erstaunlich weit: Die Produktion läuft, und falls es sein müsste, könnte man in Le Sentier relativ kurzfristig eine Autonomie herbeiführen. 2014 überraschte eine weitere Glashütter Marke mit dem Schritt zur Unabhängigkeit: Nomos Glashütte stellte im Modell Metro erstmalig ihre eigene Hemmungsgruppe namens "Swing-System" vor – die gebläute Spiralfeder kauft der sächsische Uhrenhersteller allerdings bei Carl Haas.

Die Manufaktur Rolex glänzt hingegen durch beachtliche Fertigungsmengen in Chronometerqualität. Die von den Genfern entwickelte und im eigenen Haus hergestellte „Parachrom“-Breguetspirale aus einer Niob-Zirkonium-Legierung widersteht Magnetfeldern und hält Schlägen zehnmal besser stand als konventionelle Spiralen.

Aber, zu kaufen gibt es bei Rolex nichts außer fertigen Uhren. Es bleibt der Branche also nichts anderes übrig, als viel Geld zu investieren, damit das in Erfüllung geht, was sich der 2010 verstorbene Swatch-Group-Gründer Nicolas G. Hayek zu Lebzeiten sehnlichst gewünscht hat: ein echter Wettbewerb, nicht nur bei Uhrwerken, sondern auch bei Hemmungsgruppen – und vor allem bei den dazu zählenden Spiralfedern.

Spiralfedern aus Deutschland

Die Firma Carl Haas, einstiger Partner der Nivarox-Entwicklung, ist glücklicher Eigentümer sogenannter Chargennummern bei der Vacuumschmelze. Sie gestatten jederzeit das Schmelzen eigenen Materials in bewährter Qualität. Seit den 1930er Jahren gehörte Carl Haas zu den anerkannten Nivarox-Pionieren und war ein wichtiger Hersteller von Spiralfedern. Vier Jahrzehnte später endete mit der Quarzrevolution auch die mechanische Uhr aus dem Schwarzwald. Haas sattelte um – unter anderem auf Rückstellfedern für Autotachometer, deren Basistechnologie aus der Kompetenz in Unruhspiralen resultierte. Allerdings kommt der diesbezügliche Produktionsstandort in Portugal für Uhrenkomponenten nicht in Betracht. Ergo produziert Carl Haas für die deutsche und eidgenössische Kundschaft Unruhspiralen seit 2009 wieder konsequent in Schramberg. Zwei Jahre zuvor wurde der Spiralenhersteller Carl Haas ein Unternehmen der Kern-Liebers-Gruppe, deren geschäftsführender Gesellschafter Dr. Hans-Jochem Steim ist. Dr. Steim bewahrte 2009 mit dem Kauf der Firma Junghans die deutsche Traditionsuhrenmarke vor dem wirtschaftlichen Aus. Dennoch können die Schwarzwälder von einer Industrialisierung im Stile von Nivarox-FAR nur träumen. „Aber“, so Steim, „unsere Stückzahlen sind stark steigend.“

Derzeit verlassen jährlich etwa 300.000 Spiralen die Fabrik: laserverschweißt mit zugelieferten Spiralrollen und Unruhn. Auch Chronometerqualität, Spiralen mit Breguet-Endkurve und sogar die beliebte, aber für Nivarox-Material untypische Blaufärbung sind zu haben. An überlieferter Maschinerie mangelt es ebenso wenig wie am erforderlichen Wissen und Können. Letzteres brachten inzwischen 70 und 74 Jahre alte ehemalige Spiralfederspezialisten von Carl Haas ein. Die Produktion obliegt wenigen Mitarbeitern. Die Zukunft muss Hannes Steim, Sohn von Dr. Hans-Jochem Steim, nicht fürchten, zumal es eidgenössische Partner gibt, die zusammen mit den Deutschen Größeres planen – und zwar im Westschweizer Jura.

Auch hier werden Spiralfedern gefertigt...

Bereits in größerem Stil agiert auch die Precision Engineering AG. Momentan vermag sie pro Jahr rund 200.000 Rohspiralen herzustellen. Das in Neuhausen bei Schaffhausen operierende Unternehmen bietet auch die vollständige Neuberechnung und Herstellung von Unruhspiralfedern nach Kaliberdaten, nach Zeichnung oder nach Muster an.

Die Unruhspiralen sind in verschiedenen Qualitäten erhältlich. Die günstigsten bestehen aus NiSpan-C, einem korrosionsfesten, kompensierenden, allerdings nicht antimagnetischen Werkstoff. PE 3000 steht für die klassische Nivarox-CT-Legierung nach Dr. Straumann. Die hieraus geformten Spiralen der obersten Qualitätsstufe eignen sich sogar für offiziell geprüfte Chronometer. Die Fertigungsprozesse haben weiterhin eher Kleinserienniveau. Für größere Mengen bräuchte Precision Engineering einen größeren Maschinenpark und der ist extrem kostspielig. Für diesen Schritt wären ein oder mehrere Partner zum Teilen des unternehmerischen Risikos notwendig.

In den Bereich der Spiralfedern-Fertigung begab sich außerdem ein Trio, bestehend aus Astral Technologies in Pruntrut, Manufacture Horlogère Vallée de Joux (MHVJ) und Soprod, alle gehören zur Festina-Gruppe. Bei MHVJ können Interessenten nur komplette Schwing-und Hemmungssysteme unter Verwendung von Astral-Spiralen kaufen. Dem Vernehmen nach entstehen für das Automatikkaliber Soprod A10 beachtliche Stückzahlen in respektabler Qualität.Noch länger ist allerdings Atokalpa unterwegs. Hier haben sich die Sandoz-Familienstiftung, zu der auch TAG Heuer gehört.

Woher die potenziellen Nivarox-Konkurrenten ihr Spiralenmaterial bekommen, ist und bleibt meist ein wohl gehütetes Geschäftsgeheimnis. Kein Geheimnis ist dagegen die Tatsache, dass Großhändler den nötigen Draht auch in geringeren Quantitäten anbieten. Es bleibt der Preis: Hier kann noch niemand Nivarox-FAR das Wasser reichen. Kunden berichteten, dass Assortiments bei Precision Engineering und Atokalpa bis zum Zehnfachen der Nivarox-FAR-Produkte kosten. Das wäre deutlich mehr als ein komplettes Eta-2892-Automatikwerk oder das geklonte Sellita SW 300. Mit Haas-Spiralen verhält es sich ähnlich. Günstiger käme man mit Erzeugnissen aus japanischer Produktion davon. Seiko fertigt industriell und professionell, vermutlich unter Verwendung des Werkstoffs NiSpan-C. Aber vor diesem Schritt schrecken Schweizer Werkefabrikanten (noch) zurück.

Werkeproduktion mit Hindernissen: Sellita und die Spiralfedern

Das Dilemma ist also unübersehbar. Sehr zu seinem Leidwesen musste Sellita-Eigentümer Miguel Garcia Ende 2013 zur Kenntnis nehmen, dass sich die Swatch Group und die Wettbewerbskommission darauf einigten, die erstere die Lieferproduktion an andere Uhrenfirmen etappenweise zurückfahren kann. Für Sellita bedeutet das, dass sie die die Produktion deutlich zurückfahren mussten. Zu einer potenziellen Kooperation zwischen Sellita und Precision Engineering oder Carl Haas mag sich momentan niemand konkret äußern. Auch nicht Peter Stas, der CEO des immer wichtiger werdenden Sellita-Kunden Frédérique Constant, der inzwischen ernst zu nehmende Patente in Bezug auf alle Teile des Assortiments besitzt. Jedenfalls sieht man, wenn man von La Chaux-de-Fonds nach Le Locle fährt, dass Sellita sein graues Gebäude in Crêt-du-Locle beträchtlich erweitert.

Silizium, der Stein der Weisen bei der Spiralfeder-Fertigung?

Angeregt von Ludwig Oechslin entstanden 2001 beim privaten Forschungslabor CSEM (Centre Suisse d’Electronique et de Microtechnique) in Neuchâtel erste Prototypen von Spiralfedern aus Silizium. Das Material eignet sich, weil es leicht, kaum von Magnetfeldern beeinflussbar sowie einfach und präzise industriell formbar ist. Allerdings reagiert es relativ stark auf Temperaturunterschiede. Als Rolex, Patek Philippe und die Swatch Group in einer ungewöhnlichen Allianz gemeinsam die Forschung finanzierten, gelang der Durchbruch. Der Clou dabei: Eine Schicht aus Siliziumoxid sorgt dafür, dass Temperaturschwankungen den Gang nur noch sehr wenig verändern. Bei der Herstellung wird zuerst im Kristallzuchtverfahren ein großer Barren erzeugt, aus dem dann Scheiben, die sogenannten Wafer, geschnitten werden, die auch in der Chipherstellung Verwendung finden. Daraus entstehen im Tiefätzverfahren (DRIE) beliebige Formen mit sehr präzisen und glatten Flächen.

Das mit der Siliziumoxidschicht versehene Material nennt Patek Philippe „Silinvar“. 2006 präsentierten die Genfer die erste Uhr mit Siliziumspiralfeder; 2008 folgte ein Uhrenmodell, bei dem auch Anker und Ankerrad aus Silinvar bestanden. Während bei Patek Philippe immer nur limitierte und teure Jahreskalender in den Genuss der neuen Technik kamen, setzt die Swatch Group mittlerweile bei allen neuen Co-Axial-Kalibern von Omega flächendeckend auf die Siliziumspiralfeder. Damit einher geht seit diesem Jahr das neue Chronometerzertifikat, das von dem Eidgenössischen Institut für Metrologie (METAS) verliehen wird.

Neben monokristallinem Silizium, dessen Einsatz bei Spiralfedern sich die Trias der großen Marken hat patentieren lassen, eignet sich auch polykristallines Silizium. Der Deutsche Konrad Damasko patentierte Spiralfedern aus diesem Material, ebenfalls mit Siliziumoxidschicht, und baut mit seiner Firma Damasko in der Nähe von Regensburg seit 2010 Uhren mit entsprechenden Spiralfedern. Der Vorteil von Silizium ist auch, dass den Formen, anders als bei Spiralen aus Metallbändern, keine engen Grenzen gesetzt sind. So lassen sich die Befestigungsvorrichtungen innen an der Unruhwelle und außen am Spiralklötzchen mitformen und damit zwei Problemstellen eliminieren. Die Herstellung ist deutlich teurer als bei der klassischen Nivarox-Spirale, was allerdings bei Uhren für 4.000 Euro kaum ins Gewicht fällt. Interessanter wird sein, wer in Zukunft die Patente lizenziert. Denn ohne Einwilligung der genannten Patentinhaber kann keine Siliziumspiralfeder produziert werden. 2014 stellte auch Rolex mit dem Kaliber 2236 ein Uhr mit Siliziumspirale names Syloxispirale vor. Insbesondere ihre Befestigung, ganz ohne Klebstoff, ist eine Neuheit und damit eines der fünf Patente, die die Spirale vereint. Dabei wird die Spirale flach, selbstzentriert und senkrecht an der Welle und der Unruhbrücke fixiert.

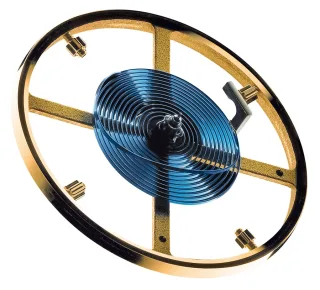

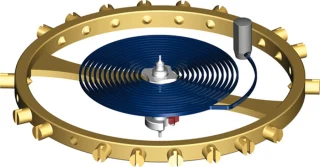

Hemmungsteile aus Silizium sind bei Ulysse Nardin fast schon ein Muss, schließlich gehört die Marke zu den Vorreitern dieser Technik. Bei der neuen Hemmung namens Constant Ulysse Anchor Escapement bestehen die Spirale sowie Anker und Ankerrad aus dem leichten und reibungsmindernden Material. Allein diese Beispiele zeigen: Die Geschichte der Spiralfeder ist noch lange nicht zu Ende erzählt und Uhrenliebhaber dürfen auf weitere Neuerungen gespannt sein. Precision Engineering AG: zylindrische Spirale[/caption]Eine flache Spirale öffnet sich nicht konzentrisch und aufgrund der Verlagerung des Schwerpunkts entsteht Reibung. Diese beeinträchtigt die gewünschte gleichmäßige Schwingung der Unruh und damit den Gang der Uhr. Die zylindrische Spiralfeder hat den Vorteil, dass sie sich konzentrisch, und somit geometrisch, ausdehnt, da sie sich genau in der Achse ihrer Zapfen bewegt – im Gegensatz zur flachen Spiralfeder, bei der die gegenüberliegenden Enden häufig Kraft auf die Zapfen ausüben, selbst mit Philips- oder Breguet-Endkuven, die speziell entwickelt wurden, um die nicht konzentrische Öffnung der Spirale teilweise zu kompensieren. Bei der zylindrischen Spiralfeder mit Breguet-Kurve an beiden Befestigungsstellen wird die Zapfenreibung verringert und der Isochronismus deutlich verbessert.Im Gegenzug hat die zylindrische Spiralfeder aufgrund ihrer besonderen Form einen größeren Platzbedarf. Außerdem ist ihre Herstellung deutlich komplexer. Der Zeitaufwand ist zehnmal größer als bei einer herkömmlichen Spiralfeder. Daher sind zylindrische Spiralfedern für exklusive Uhren in kleiner Auflage beziehungsweise Einzelstücke bestimmt.[caption id="" align="aligncenter" width="640"]

Precision Engineering AG: zylindrische Spirale[/caption]Eine flache Spirale öffnet sich nicht konzentrisch und aufgrund der Verlagerung des Schwerpunkts entsteht Reibung. Diese beeinträchtigt die gewünschte gleichmäßige Schwingung der Unruh und damit den Gang der Uhr. Die zylindrische Spiralfeder hat den Vorteil, dass sie sich konzentrisch, und somit geometrisch, ausdehnt, da sie sich genau in der Achse ihrer Zapfen bewegt – im Gegensatz zur flachen Spiralfeder, bei der die gegenüberliegenden Enden häufig Kraft auf die Zapfen ausüben, selbst mit Philips- oder Breguet-Endkuven, die speziell entwickelt wurden, um die nicht konzentrische Öffnung der Spirale teilweise zu kompensieren. Bei der zylindrischen Spiralfeder mit Breguet-Kurve an beiden Befestigungsstellen wird die Zapfenreibung verringert und der Isochronismus deutlich verbessert.Im Gegenzug hat die zylindrische Spiralfeder aufgrund ihrer besonderen Form einen größeren Platzbedarf. Außerdem ist ihre Herstellung deutlich komplexer. Der Zeitaufwand ist zehnmal größer als bei einer herkömmlichen Spiralfeder. Daher sind zylindrische Spiralfedern für exklusive Uhren in kleiner Auflage beziehungsweise Einzelstücke bestimmt.[caption id="" align="aligncenter" width="640"] Precision Engineering AG: zylindrische Spirale im Uhrwerk[/caption]Die zylindrische Spiralfeder wurde im 18. Jahrhundert vom englischen Uhrmacher John Arnold erfunden und kam häufig bei Marinechronometern zum Einsatz.

Precision Engineering AG: zylindrische Spirale im Uhrwerk[/caption]Die zylindrische Spiralfeder wurde im 18. Jahrhundert vom englischen Uhrmacher John Arnold erfunden und kam häufig bei Marinechronometern zum Einsatz.

Zylindrische Spiralfeder für besseren Isochronismus

Im Juni 2018 präsentierte die Precision Engineering AG den Prototyp einer zylindrischen Spiralfeder. Das Unternehmen, das Schlüsselkomponenten für mechanische Uhren, wie Spiralfedern, Unruhen, Anker und Hemmungsräder, herstellt, will damit den Isochronismusfehler der Unruh-Spiralfeder verringern.[caption id="" align="aligncenter" width="640"] Precision Engineering AG: zylindrische Spirale[/caption]Eine flache Spirale öffnet sich nicht konzentrisch und aufgrund der Verlagerung des Schwerpunkts entsteht Reibung. Diese beeinträchtigt die gewünschte gleichmäßige Schwingung der Unruh und damit den Gang der Uhr. Die zylindrische Spiralfeder hat den Vorteil, dass sie sich konzentrisch, und somit geometrisch, ausdehnt, da sie sich genau in der Achse ihrer Zapfen bewegt – im Gegensatz zur flachen Spiralfeder, bei der die gegenüberliegenden Enden häufig Kraft auf die Zapfen ausüben, selbst mit Philips- oder Breguet-Endkuven, die speziell entwickelt wurden, um die nicht konzentrische Öffnung der Spirale teilweise zu kompensieren. Bei der zylindrischen Spiralfeder mit Breguet-Kurve an beiden Befestigungsstellen wird die Zapfenreibung verringert und der Isochronismus deutlich verbessert.Im Gegenzug hat die zylindrische Spiralfeder aufgrund ihrer besonderen Form einen größeren Platzbedarf. Außerdem ist ihre Herstellung deutlich komplexer. Der Zeitaufwand ist zehnmal größer als bei einer herkömmlichen Spiralfeder. Daher sind zylindrische Spiralfedern für exklusive Uhren in kleiner Auflage beziehungsweise Einzelstücke bestimmt.[caption id="" align="aligncenter" width="640"]

Precision Engineering AG: zylindrische Spirale[/caption]Eine flache Spirale öffnet sich nicht konzentrisch und aufgrund der Verlagerung des Schwerpunkts entsteht Reibung. Diese beeinträchtigt die gewünschte gleichmäßige Schwingung der Unruh und damit den Gang der Uhr. Die zylindrische Spiralfeder hat den Vorteil, dass sie sich konzentrisch, und somit geometrisch, ausdehnt, da sie sich genau in der Achse ihrer Zapfen bewegt – im Gegensatz zur flachen Spiralfeder, bei der die gegenüberliegenden Enden häufig Kraft auf die Zapfen ausüben, selbst mit Philips- oder Breguet-Endkuven, die speziell entwickelt wurden, um die nicht konzentrische Öffnung der Spirale teilweise zu kompensieren. Bei der zylindrischen Spiralfeder mit Breguet-Kurve an beiden Befestigungsstellen wird die Zapfenreibung verringert und der Isochronismus deutlich verbessert.Im Gegenzug hat die zylindrische Spiralfeder aufgrund ihrer besonderen Form einen größeren Platzbedarf. Außerdem ist ihre Herstellung deutlich komplexer. Der Zeitaufwand ist zehnmal größer als bei einer herkömmlichen Spiralfeder. Daher sind zylindrische Spiralfedern für exklusive Uhren in kleiner Auflage beziehungsweise Einzelstücke bestimmt.[caption id="" align="aligncenter" width="640"] Precision Engineering AG: zylindrische Spirale im Uhrwerk[/caption]Die zylindrische Spiralfeder wurde im 18. Jahrhundert vom englischen Uhrmacher John Arnold erfunden und kam häufig bei Marinechronometern zum Einsatz.

Precision Engineering AG: zylindrische Spirale im Uhrwerk[/caption]Die zylindrische Spiralfeder wurde im 18. Jahrhundert vom englischen Uhrmacher John Arnold erfunden und kam häufig bei Marinechronometern zum Einsatz.Innovation: Swatch Group präsentiert Spiralfeder mit außergewöhnlichen paramagnetische Eigenschaften

Die Swatch Group hat eine neue Spiralfeder mit außergewöhnlichen paramagnetische Eigenschaften präsentiert. In Kooperation mit Audemars Piguet wurde eine neue Legierung namens Nivachron™ zur Kompensation der Magnetkraft entwickelt. Ihre komplexe Zusammensetzung wurde speziell dafür konzipiert, die Widerstandskraft der Uhren gegen Magnetfelder zu optimieren. Die Spiralfeder aus Nivachron™ bietet eine Vielzahl von Vorteilen. Sie ermöglicht eine beträchtliche Verringerung der Auswirkungen eines Magnetfeldes auf die Ganggenauigkeit der Uhr – je nach Kaliber um einen Faktor zehn bis Zwanzig. Die Swiss-Made-Spiralfeder ist, dank ihrer Titanbasis, unter Tragbedingungen zudem äußerst widerstandsfähig gegenüber Temperaturschwankungen. Darüber hinaus verfügt sie über eine ausgezeichnete Stoßfestigkeit. All diese Vorteile sollen zu einer wesentlichen Verbesserung der Zeitmessung führen.Omega: Spiralfedersystem Spirate sorgt für einen ultrapräzisen Gang

Omega hat seine bisher verwendete Spirale aus Si14-Silizium 2023 noch einmal verbessert und durch einen exzentrischen Feinregulierungsmechanismus erweitert, der in Unruhbrücke integriert ist. Zusammen mit einer Art Klinge und einem sogenannter Aktivator entsteht so ein Spiralfedersystem, das Omega "Spirate" - nennt, zusammengesetzt aus den Wörtern Spirale und dem englischen "rate", was Gang bedeutet. Mithilfe eines Spezialschlüssels kann ein Uhrmacher den Gang der Uhr um Werte zwischen 0,1 und 10 Sekunden verändern und zwar sehr einfach, indem er eine winzige Schraube hin und her dreht. Dadurch wird die Steifheit des Spiralsystems verändert: Je steifer das System, desto schneller schwingt es - und umgekehrt. Spirate ermöglicht so ohne großen Aufwand eine noch höhere Präzision. Omega garantiert für die Master Chronometer, die mit Spirate ausgestattet sind, eine Präzision zwischen –2 und +2 Sekunden pro 24 Stunden. Der erste Master Chronometer mit Spirate ist die Speedmaster Super Racing.

TAG Heuer: Eigene Spiralfeder aus Kohlenstoff

TAG Heuer stellte 2019 eine eigene Spiralfeder aus Graphen vor. Mittlerweile ist das Projekt jedoch gescheitert und es werden keine Uhren mehr mit dieser Spiralfeder gebaut. Ausgangsmaterial für diese Spirale war Kohlenstoff, Graphen dabei eine Modifikation des Materials mit zweidimensionaler Struktur, bei der jedes Kohlenstoffatom im Winkel von 120 Grad von drei weiteren umgeben ist, sodass ein wabenförmiges Muster entsteht. Aus dieser sechseckigen Wabenstruktur – die Größe liegt im Nanometerbereich – wachsen auf einem Silizium-Wafer in einem chemischen CVD-Prozess (chemische Gasabscheidung) Kohlenstoffnanoröhrchen, wobei die bestehenden Hohlräume mit amorphem Kohlenstoff aufgefüllt werden. Nach dem Abkühlen ergibt sich eine feste Struktur – das Material, aus dem die TAG-Heuer-Spiralfeder besteht.

Ähnlich wie eine Silizium-Spirale war auch die aus Kohlenstoff von TAG Heuer leicht, hart, vollständig amagnetisch, temperaturstabil und bestand aus einem einzigen Stück – inklusive der Spiralrolle im Zentrum, mit der die Spirale an der Unruhwelle befestigt wird und die ein konzentrisches „Atmen“ ermöglicht. Durch ihre Leichtigkeit – die Kohlenstoffspirale ist etwa 2,5-mal leichter als eine aus Silizium – und ihre geringe Dichte sollte sie von der Erdanziehungskraft oder durch Stöße fast gar nicht beeinträchtigt werden.

Grand Seiko: Kaliber 9SA5

Zum 60. Geburtstag hat Grand Seiko das Automatikkaliber 9SA5 vorgestellt.

Es integriert patentierte Entwicklungen wie die neue Doppelimpuls-Hemmung sowie die freischwingende Grand-Seiko-Unruh inklusive einer neuen Spirale mit erstmals hochgebogener Endkurve, die dafür sorgt, dass das Uhrwerk nach neuestem Grand-Seiko-Standard höchstens fünf Sekunden vor- oder drei Sekunden nachgeht.Fortlaufend aktualisierter Artikel