![WhatchtimeDUS_24-Banner-1920x480_4[56].jpg](https://eu-images.contentstack.com/v3/assets/blt22276bff283176bd/blt905e0125236030ac/65aedf529eed61040a00e0c8/WhatchtimeDUS_24-Banner-1920x480_4[56].jpg?width=1300&height=264&fit=crop&format=webply)

Events - Bringing the Watch Community Together

WatchTime Germany

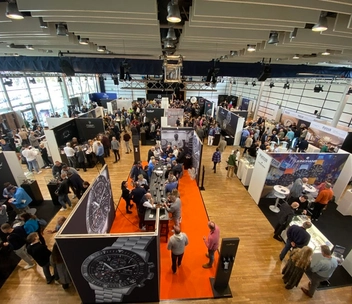

WatchTime Düsseldorf

25. - 27. Oktober 2024

Mehrtägiges Event mit einzigartigen Markenerlebnissen und Präsentationen renommierter Uhrenhersteller, neuesten Innovationen und feinen Kreationen. Nutzen Sie die Möglichkeit und treffen Sie leidenschaftliche SammlerInnen, begeisterte Mechanik-Fans, einflussreiche InfluencerInnen und herausragende Industrie-Persönlichkeiten.

"Die WatchTime Düsseldorf versteht sich nicht als Uhrenausstellung, sondern ebenso als ein Community-Event für die Branche und ihre Fans. Uns freut es umso mehr, dass das Event in Deutschland weiterhin als unumgänglich für Uhrenliebhaber gilt und die Marken das Konzept zelebrieren, in den direkten Austausch mit Endkunden zu gehen."